ХАРАКТЕРИСТИКА ЗАГРЯЗНЕНИЙ СТОЧНЫХ ВОД ПРЕДПРИЯТИЙ ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ

Сточные воды различных пищевых заводов представляют собой сложную физико-химическую систему. В ней задерживаются не только растворимые частицы, но и частицы различной степени дисперсности (от 10 -9 до 10 -2 м).

В сточных водах кроме взвешенных частиц содержится значительное количество загрязнителей — растворенных веществ органического и неорганического происхождения. В стоках не содержатся ксенобиотики, т. е. вещества, чуждые жизни, но это не исключает наличия в стоках опасных для жизни тяжелых металлов, радионуклидов, пестицидов и канцерогенов.

О содержании органических веществ в воде судят по такому показателю, как окисляемость. Наиболее полное окисление загрязнителей в кислой среде достигается при использовании бихромата калия. Окисляемость бихромата калия, называемая также химическим потреблением кислорода ХПК (мг О2/Л воды), — один из главных показателей степени загрязнения сточных вод. ХПК — это количество кислорода, эквивалентное количеству расходуемого окислителя, необходимого для окисления всех восстановителей сточных вод. Чем выше этот показатель, тем грязнее вода.

Показатель ВПК (биологическое потребление кислорода, мг 02/л) дает представление о кислороде, необходимом для окисления за1рязнителей органического происхождения биохимическим путем. При этом определяют значение БПК5 или БПКп, т. е. учитывают потребление кислорода за 5 сут и полное (за 20 сут). Соотношение БПКп : БПК5 1,5 : 1,8. На практике в сточных водах наиболее часто определяют ХПК и БПК5.

Для более полной характеристики в сточных водах определяют температуру, активную кислотность (pH), количество взвешенных веществ, сухой осадок, наличие сульфатов, хлоридов и сероводорода, а также цветность, степень прозрачности сточных вод и их запах, содержание азота и фосфора.

Значение pH характеризует степень агрессивности сточных вод. К неагрессивным водам относят воды со значением pH

6.5. 8.0, к слабоагрессивным — воды с pH 6,0. 6,5 и 8,0. 9,0; сильноагрессивные воды имеют рН 9,0.

По концентрации взвешенных веществ (мг/л) сточные воды делят на четыре группы: 1-я — 500, 2-я — 500. 5000, 3-я —

5000. 30 000, 4-я — более 30 000.

В настоящее время применяют механические, химические, физико-химические и биологические способы очистки сточных вод. Выбор способа очистки зависит от количества стоков, вида и концентрации загрязнителей, требуемой степени очистки, местонахождения предприятия, наличия городских канализационных систем, а также размера водоема и его типа.

Выбрав оптимальный вариант схемы очистки, можно очистить сточные воды от органических загрязнений на 85. 98 %, от механических — на 95—98 %.

Механические способы очистки. На первом этапе очистки сточных вод применяют механические способы, основанные на удалении из них взвешенных и плавающих частиц. В промышленности широко используют песколовушки, решетки, отстойники и жироловушки.

Крупные примеси удаляют через стационарные решетки с просветом между прутьями до 40 мм. Для удаления мелких частиц используют стационарные и другие сита. Для удаления нерастворимых минеральных соединений сточных вод используют песколовушки с различными фильтрующими материалами. Продолжительность осаждения взвешенных частиц в отстойниках не должна превышать 2 ч во избежание гнилостного разложения органических веществ. Жироловушки — это сборники жировых загрязнений сточных вод, обеспечивающие небольшую скорость истечения сточных вод. Жировые загрязнения всплывают на поверхность, и их удаляют из аппаратов.

Химические способы очистки. Основаны на взаимодействиях химических реагентов с загрязняющими веществами. В результате химических процессов повышается уровень безопасности воды, снижается цветность и исчезают неприятные запахи. Химические процессы в ряде случаев способствуют удалению из сточных вод взвесей, коллоидных и растворенных соединений. Химическую очистку обычно проводят вместе с механической или биологической очисткой.

Для обеззараживания сточные воды хлорируют или обрабатывают озоном; для нейтрализации сточных вод бутылкомоечных машин используют кислоты или их соли. Для удаления взвешенных частиц применяют сульфит алюминия. В ряде случаев прибегают к аэрированию сточных вод перед спуском их в прямоточные водоемы. Это способствует окислению сточных вод и служит биологической очисткой благодаря обогащению воды кислородом, необходимым для жизнедеятельности микроорганизмов активного ила.

Физико-химические способы очистки. Основаны на процессах адсорбции, дистилляции, ионного обмена, осмоса и др. Для очистки стоков от органических веществ применяют активированный уголь. Этот способ эффективный, но дорогостоящий. Перспективны, хотя и энергоемки, электрокоагуляционные и электрофлотационные способы очистки сточных вод, прежде всего от загрязнителей микробного происхождения. В пищевой промышленности эти способы очистки пока распространения не получили.

Биологические способы очистки. Широко распространены в пищевой промышленности. К ним относят аэробное и анаэробное брожение сточных вод в заводских условиях, орошение почвы сточными водами, очистку сточных вод в биологических прудах и фильтрах. При анаэробной очистке, которую применяют для очистки промышленных высокозагрязненных вод органическими веществами (БПКп>10 000 мг О2/л), используют метановое брожение. Как правило, это предварительная ступень перед аэробной очисткой, в основе которой лежат процессы, обусловленные присутствием микроорганизмов активного ила. Наиболее часто очистку сточных вод проводят по схеме механическая очистка — биологическая очистка — химическая очистка с целью обеззараживания стоков перед спуском в водоем.

Под биологической очисткой сточных вод понимают очистку, осуществляемую специальными микроорганизмами, способными окислить загрязнители стоков до минеральных веществ. Загрязнители стоков в этом случае служат для микроорганизмов легкоусвояемыми источниками питания и энергии. При аэробной очистке, происходящей при продувании воздуха, используют активный ил — смешанную культуру различных систематических групп — бактерий, актиномицетов, грибов, водорослей и членистоногих. Основу биомассы составляют бактерии. Благодаря тому что общая поверхность 1 г сухой биомассы составляет около 100 м2, очистка стоков биохимическим путем идет быстро.

При решении вопроса о биологической очистке воды (аэробной или анаэробной) необходимо знать состав стоков и степень их загрязнения. Важно, чтобы в биореактор поступали сточные воды с наличием С, N и Р в усвояемой форме, а соотношение компонентов субстрата имело вид: БПКп : N : Р = 100 : 5 : 1. Кроме того, необходимо соблюдать неравенство БПКП : ХПК > 0,75, а также условия, при которых содержание взвешенных частиц в сточных водах было не более 10 г/л. Диапазон pH вод должен находиться в пределах 6,5. 8,5. Это значение pH должно быть стабильным для воды, поступающей в биореактор.

Сточные воды по характеру загрязнения делят на категории. Например, сточные воды спиртовых заводов, перерабатывающих зерно и картофель, делят на три категории: 1 -я — условно чистые (теплообменные воды), 2-я — транспортерно-моечные, 3-я —производственно-бытовые. На заводах, перерабатывающих зерно, сточные воды, как правило, только 1-й и 3-й категорий. Теплообменные воды характеризуются следующими показателями: температура 30. 60 °С, pH 7,0. 8,0, запах 0. 3 балла, прозрачность 10. 30 см, содержание сухого остатка 300. 1000 мг/л, БПКп=5. 15 мг О2/Л, ХПК=5. 40 мг 02/л. Такая вода очистке не подлежит и используется в производстве многократно.

Состав транспортерно-моечной воды II категории при переработке картофеля иной. Ее температура 10. 15 °С, pH 6,5. 7,5, взвешенные вещества — 12. 14 r/л, БПКп=200. 400 мг 02/л, ХПК=400. 600 мг О3/л.

К 3-й категории относятся воды после мойки, замачивания и транспортирования зерна, мойки и дезинфекции оборудования, воды от продувания паровых котлов, от рыхления и промывки реакторов химводоочистки, мойки производственных помещений. Суммарный сток вод 3-й категории спиртовых заводов, перерабатывающих зерно и картофель, характеризуется такими усредненными данными: температура 30 °С, pH 6,0, концентрация взвешенных веществ 550 мг/л, БПКп=500. 700 мг О 2/л и ХПК=700. 1200 мг О3/л.

Сточные воды мелассно-спиртовых заводов делятся на четыре категории: 1-я — условно чистые, 2-я — воды от продувания котлов и регенерации реакторов химводоочистки, 3-я — лютерная вода, барометрические воды и конденсаты, полученные при упаривании барды, и 4-я — воды после мойки оборудования и хо-зяйственно-бытовые стоки, а также послеспиртовая и послеме-лассная барда.

Воды 1-й и 2-й категорий близки по своему составу аналогичным водам спиртовых заводов, перерабатывающих зерно и картофель. Лишь БПКп конденсатов вторичных паров достигает 2500 мг О3/л.

Очень высокой степенью загрязнения отличаются воды 4-й категории и мелассная барда как послеспиртовая, так и после-дрожжевая.

Показатели воды 4-й категории: pH 5,5. 6,2, содержание сухого остатка 750 мг/л, БПКп=1000. 4500 и ХПК=1000. 4000 мг 02/л. В мелассной послеспиртовой барде эти показатели достигают следующих значений: pH 5,0, содержание сухого остатка

62. S2 г/л, БПКП=45. 60 г О3/л, ХПК=50. 67 г О3/л, а в пос-ледрожжевой мелассной барде pH 4,5. 5,0, концентрация взвешенных веществ 1. 5,6 г/л, БПКп=18. 42 г О3/л и ХПК=20. 48 г О3/л. Усредненный сток из цеха хлебопекарных дрожжей при спиртзаводе имеет БПКп=11 г О3/л.

Сточные воды сахарных заводов также условно разбиты на три категории: 1-я — конденсаты и вода от охлаждающих установок, 2-я — транспортерно-моечные воды и 3-я — производствен-

ные воды (осадки транспортерно-моечных и жомопрессовых вод, моечные воды после обработки оборудования, стоки ТЭЦ и др.).

Воды 3-й категории сильно загрязнены, состав их непостоянен и зависит от качества сырья и системы водоотведения. В качестве примера приведем состав жомопрессовой воды: температура 48 °С, концентрация взвешенных веществ 5 г/л, pH 6,8, БПКп=1,5. 3,5 г О2/Л и ХПК=2. 5 г О2/Л. К воде 3-й категории относят и хозяйственно-бытовые воды. Их подвергают биологической очистке.

В состав промышленных стоков специализированных дрожжевых заводов входят последрожжевая мелассная бражка, моечные воды после обработки оборудования. Они содержат минеральные и органические загрязнители. Цвет вод от кофейного и темно-желтого до грязно-серого, pH 6,5, БПКп=1,5. 6,5 г О3/л, ХПК=0,67. 2,3 г О2/Л, концентрация взвешенных веществ

Стоки пивоваренных заводов разнородны. Различают стоки солодовенных цехов, основного производства и стоки цехов розлива. Общий усредненный сток имеет такие показатели: pH

6.0. 7.0, концентрация взвешенных веществ 100. 400 мг/л, БПКп=400. 1000 мг О3/л и ХПК=600. 1200 мг О3/л.

Состав общих стоков заводов безалкогольных напитков: pH 6,8, концентрация взвешенных веществ 200 мг/л, БПКп=400 мг О3/л и ХПК=600 мг О3/л. Эти стоки бедны азотом, фосфором и должны подвергаться аэробной очистке вместе с хозяйственно-бытовыми водами.

Воды первичного и вторичного виноделия также подвергают биологической очистке.

Стоки хлебозаводов и кондитерских фабрик — богатая среда для микроорганизмов активного ила. Стоки первых характеризуются наличием взвешенных частиц (150 мг/л), pH 6,0. 7,0, БПКп=500. 700 г О3/л и ХПК=600. 800 мг О3/л. Стоки кондитерских фабрик содержат лишь большое количество взвешенных частиц и небольшое — азотсодержащих веществ, жира. Остальные показатели почти идентичны.

При расположении промышленного предприятия в черте города или вблизи него сточные воды может принять по договору на комбинированную очистку (механическую, биологическую — аэробную и химическую) городской водоканал. При этом заводу необходимо знать следующие правила: производственные стоки завода не должны нарушать работу канализационных сетей и сооружений, способствуя коррозии или отложению осадков; концентрация взвешенных частиц вод не должна превышать 500 мг/л, pH не должно быть ниже 6,5 и выше 8,5, температура стоков должна быть не выше 40 °С. В таких водах не должно быть веществ в концентрациях, препятствующих биологической

очистке стоков города, опасных бактериальных и токсических загрязнений, смол, мазута и бензина.

При необходимости в стоках контролируют также значение ПДК (мг/л) и других загрязнителей с учетом их лимитирующих показателей вредности: санитарно-токсикологических, общесанитарных и органолептических.

При отведении сточных вод (очищенных и слабозагрязнен-ных) в водоемы необходимо указывать гигиенические требования к составу и свойствам водных объектов в пунктах хозяйст-венно-питьевого (1) и культурно-бытового (2) водоиспользова-ния; степень возможного смешивания и разбавления сточных вод водного объекта на участке от места спуска сточных вод до расчетных (контрольных) створов ближайших пунктов забора воды на хозяйственно-питьевые (1), культурно-бытовые (2) нужды населения; фоновые показатели качества воды водного объекта.

Реальный сброс очищенных сточных вод ПДС’ (м3/ч) не должен превышать предельно допустимого сброса ПДС (м3/ч), при котором качество воды в створе реки должно быть не ниже показателей, оговоренных Правилами охраны проточных вод для водоемов 1-й и 2-й категорий.

Ниже приведены показатели промышленных сточных вод, лимитирующие их сброс в открытые водоемы.

Концентрация взвешенных веществ в воде водоема после спуска сточных вод не должна увеличиваться более чем на 0,25 и 0,75 мг/л соответственно для 1-й и 2-й категорий водоемов. В сточных водах не должны присутствовать минеральные масла и другие плавающие вещества. Вода водоема не должна приобретать несвойственные ей запах, привкус и окраску. Температура воды водоема в результате спуска стоков не должна возрастать более чем на 3 °С в сутки по сравнению со среднемесячной температурой самого жаркого месяца за последние 10 лет. Реакция воды должна быть в пределах 6,5 2/л). В воде водоема после смешивания с ней сточных вод растворенного кислорода должно быть менее 4 мг/л в любое время года (в пробе, отобранной до 12 ч дня).

Эти категории вод предназначены также и для водоснабжения пищевых предприятий.

Таким образом, строгие правила к сбросу сточных вод промышленных предприятий в водоемы предъявляют высокие требования к степени очистки загрязненных сточных вод с учетом их состава и свойств. Канализационные городские системы также требуют определенной подготовки сточных вод промышленных предприятий. Сточные воды хлебозаводов и кондитерских фабрик, только пройдя механическую очистку через сита,

направляют на биологическую очистку в систему городской канализации. Иногда возникает необходимость улавливания жировых веществ.

Пивоваренные, ликеро-водочные заводы и заводы по производству безалкогольных напитков, заводы вторичного виноделия, шампанских вин располагают локальными очистными установками для механической очистки и нейтрализации стоков после БММ (pH 10,0. 12,0) с последующим отстаиванием. Предварительно очищенные сточные воды направляют в канализацию. Ряд дрожжевых заводов также пользуется услугами городских канализационных систем.

Сахарные, спиртовые и солодовенные заводы расположены в сельской местности. Стоки их сильно загрязнены. Такие заводы, как правило, располагают собственными очистными сооружениями для биологической очистки стоков в естественных или искусственных условиях.

Сточные воды спиртовых заводов, перерабатывающих зерно и картофель, проходят очистку по следующей схеме. Сначала из сточной воды удаляют механические примеси, далее осветленная вода проходит двухступенчатую аэробную очистку при температуре 30 °С, pH 6,5. 8,5 и расходе воздуха 40. 60 м3/(м3 • ч) в специальных аппаратах — аэраторах с активной системой подачи воздуха в присутствии активного ила. В среде должно быть не менее 2 мг Ог/л в растворенном виде.

После первого аэротенка в очищаемой воде содержание активного ила возрастает до 3. 4 г/л, поэтому этот ил удаляют в биокоагуляторе перед второй ступенью очистки. После второй очистки воду направляют в отстойник, а затем для доочистки или в биологические пруды большой площади с естественной или искусственной аэрацией, или на гравийно-песчаный фильтр. Очищенная на таких фильтрах вода обеззараживается хлором, выдерживается в контактном резервуаре, насыщается кислородом и направляется в водоем. Активный ил, содержащий белок и аминокислоты, используют в качестве добавки на корм скоту.

Разработаны и реализованы различные варианты биологической очистки сильно загрязненных сточных вод, например вод мелассно-спиртовых заводов. Сначала проводят анаэробное сбраживание барды в метантенках с последующим смешиванием образовавшейся «метановой» бражки с производственно-загряз-ненными стоками, а затем двухступенчатую аэробную биологическую очистку. В необходимых случаях среду обогащают азотом и фосфором. Кроме этого существует и другой вариант охраны окружающей среды. Последрожжевую мелассную барду концентрируют до 65. 70 % СВ в вакуум-выпарных установках, а затем концентрат используют в качестве добавки — пластификата в строительных материалах. Другие производственно-загрязненные воды рассматриваемого производства очищают путем биологи-

ческой очистки. Биологическую очистку проводят в установках различных типов и конструкций (биофильтры, загруженные щебнем и гравием, капельные биофильтры, дисковые биофильтры, аэротенки с системой воздухораспределения и др.). Для этой цели используют также фильтрационные поля на песчаных и других легких грунтах. Особенно часто их используют для доочистки стоков на сахарных и мелассно-спиртовых заводах. В начале процесса создается естественная микробиологическая пленка в порах грунта. Наличие кислорода обеспечивает окисление загрязнителей воды и их минерализацию. Во избежание заиливания полей фильтрации сточные воды предварительно проходят песколовушки. Кроме того, на таких полях имеются дренажные устройства для отвода гуминовых веществ. При площади одной карты 1,5 га отношение ширины к длине 1:2 или 1:4. Для удобства эксплуатации карты разделяют валиками.

Использование земель связано с их отчуждением в качестве сельскохозяйственных угодий. Поэтому наметилась тенденция к широкому внедрению способов биоочистки в аэротенках-смеси-телях, аэротенках-вытеснителях и аэротенках с рассредоточенным добавлением очищаемой воды (для слабозагрязненных вод с БПКп до 500 мг 02/л).

Значительно усилен санитарно-гигиенический контроль качества пищевых продуктов. Разработаны и включены в соответствующие нормативные документы критерии микробиологической, биохимической, химической и радиационной безопасности пищевых продуктов. Эти критерии отражают допустимый уровень тяжелых металлов, афлатоксинов, нитратов, пестицидов и радионуклидов в сырье и товарных пищевых продуктах.

1. Какие воды производства относят к сточным? Назовите основные категории сточных вод пищевых предприятий.

2. Какие показатели характеризуют уровень загрязненности сточных вод? Приведите примеры из пищевой промышленности.

3. Какие способы очистки сточных вод применяют на пищевых предприятиях?

4. Какие следует соблюдать правила спуска сточных вод в систему городской канализации и в проточные водоемы?

5. Что такое локальная очистка сточных вод и на каких предприятиях она используется?

6. Укажите основные технологические параметры биологической очистки сточных вод пищевых предприятий.

7. В каких случаях используют комбинированную анаэробную и аэробную биологическую очистку сточных вод?

источник

Производственные сточные воды в пищевой промышленности образуются в результате технологических процессов при изготовлении продукции. Качественные характеристики вод обусловлены следующими факторами:

- характером производства и составом сырья

- режимами технологических процессов

В соответствии с нормативами, все строящиеся предприятия обязаны иметь собственные очистные сооружения (локальные очистные сооружения) для предочистки промышленных стоков до норм сброса в централизованную систему канализации или более глубокой очистки до норм сброса в водоем рыбохозяйственного назначения.

При этом используется как физико-химический метод обработки (например: флотация с введением реагентов), так и биологическая обработка с анаэробно-аэробной схемой.

На предприятиях, занимающихся переработкой мяса, водоснабжение занимает ключевую роль в технологическом процессе. Загрязненные стоки предприятий, связанных мясопереработкой, по своему составу близки к хозяйственно-бытовым, но также содержат кровь, шерсть, щетину, жиры и др.

Указанные загрязнения находятся в виде трудноразделимых взвесей, суспензий, эмульсий, коллоидных и молекулярных растворов. Загрязнения состоят в основном из легко биологически разлагаемых природных веществ (жиров, белков, углеводов) и характеризуются высоким биохимическим показателем по пригодности их к биологической обработке, отношение БПКп /ХПК=0,8.

Сбрасываемые жидкости мясокомбинатов характеризуются неравномерностью притока вследствие залповых сбросов от периодических промывок оборудования и мытья полов.

Для достижения требуемого качества, загрязненные жидкости от мясокомбината проходят следующие этапы:

- Предварительное удаление неэмульгированных жиров и крупных отбросов в колодце-жироуловителе и усреднение по расходу в КНС-усреднителе с последующей подачей на очистные сооружения.

- Механическое задержание средних и мелких отбросов, а также доочистка от жировых неэмульгированных частичек на механизированной решетке с барабанным щелевым ситом, позволяющим задерживать загрязнения размером более 3,0 мм. Закрытая конструкция решетки предотвращает распространение дурных запахов, непрерывная чистка полотна барабана от отбросов позволяет не останавливать работу решетки. Сама решетка изготавливается из нержавеющей стали.

- Физико-химическая обработка позволяет улавливать взвешенные частицы на флотаторе с применением реагентов (коагулянт и флокулянт).

- Удаление органических и неорганических примесей в биореакторах с анаэробно-аэробными зонами.

- Доочистка и обеззараживание для выпуска в водоемы рыбохозяйственного назначения.

Метод анаэробно-аэробной обработки от органических загрязнений базируется на наличии прикрепленной и свободной микрофлоры. Анаэробно-аэробная схема обеспечивает оптимальную степень удаления загрязнений и стабильный результат. Все ступени сооружения способны повысить свою интенсивность при возрастании нагрузки на них, т.е. имеют определенный запас, позволяющий компенсировать проскоки загрязняющих веществ на предыдущих стадиях очистки и при возрастании нагрузки на очистные сооружения вцелом.

Использование анаэробно-аэробной схемы позволяет в ходе технологического процесса решать вопросы по минерализации осадка.

Загрязнения птицефабрик, образуются в результате мойки технологического оборудования и при переработке самого сырья.

Характеризуются неравномерностью притока залповых сбросов от периодически промывного оборудования и полов, так же характеризуется содержанием взвешенных коллоидных и растворенных легко загнивающих органических веществ.

- ХПК – 3000÷5000мг/л

- БПКп – 2000÷35000мг/л

- Взвешенные вещества – 2000÷3000мг/л

Состав загрязнений птицефабрик различен как по количеству, так и по качеству. В них содержится много волокон пуха и пера, частицы органики, жира от первичной промывки забитой тушки птицы, достаточно большое количество крови, костной ткани и другой протеиновой органики, содержащейся в виде эмульгированных и тонко взвешенных частиц. Большое содержание остатков птичьего помета ведет к повышению содержания азота и фосфора. Повышенное содержание СПАВ обусловлено тем, что для придания забитой тушки птицы товарного вида необходимо ее тщательно помыть.

Состав оборудования очистных сооружений птицефабрик включает в себя:

- жироловку

- усреднитель

- механические барабанные сита

- песколовку

- флотационную машину

- многоступенчатый аэротенк

- песчаный фильтр

- реагентное хозяйство

- установку ультрафиолетового обеззараживания

На выходе из цеха загрязненные стоки проходят предварительную очистку в жироловках, где происходит задержание крупных частиц органики, взвешенных и коллоидных растворов. Далее по самотечному трубопроводу они поступают в усреднитель, где происходит выравнивание по количественному и качественному составу. Перед подачей на очистные сооружения стоки проходят через барабанные механические решетки, где происходит задержание пуха и пера. Для задержания песка и аналогичных тяжелых примесей применяются песколовки, задерживаемая пескопульпа удаляется на песковые площадки.

После первичной механической стадии в дело вступает физико-химическая схема, реализованная во флотационных машинах. Большая часть загрязняющих веществ удаляется в виде флотошлама и флотопены, при помощи добавления реагентов проходит подготавка для последующей биологической стадии. После чего идет доочистка от взвешенных соединений, фосфора на песчаных фильтрах.

Пройдя обеззараживание, очищенные стоки могут сбрасываться в водоем рыбохозяйственного назначения.

На современных предприятиях по переработке молока образуются производственные, конденсационные, промывные и хозяйственно-бытовые сточные воды.

Производственные образуются в ходе технологической промывки и последующей чистки производственных установок, транспортных резервуаров, от промывки технологических трубопроводов в начале и конце рабочих смен, при смене вида выпускаемой продукции.

Считается, что количество загрязнений, производимых молочной промышленностью, равнозначно потере еще пригодных для переработки и продажи исходных молочных продуктов.

Для предотвращения достаточно больших потерь при изготовлении единицы продукции при молокопереработке необходимо применить следующие методы:

- Использование гидропневматической чистки технологических трубопроводов для минимизации потерь исходного сырья.

- Устройство замкнутой системы охлаждения.

- Возможность использования образующейся сыворотки в пищевом производстве.

- Минимизация потерь исходного сырья.

- Переработка остатков для получения вторичных продуктов.

На первом этапе необходимо предусмотреть отстойник жироуловитель для задержания взвешенных жиров, но при температурах более 30оС он оказывается не эффективным. Тогда требуется установка теплообменника для снижения температуры исходной среды. Далее необходима механическая стадия для предотвращения попадания в реакционное оборудование мелкого и крупного мусора из системы производственных коллекторов. Перед поступлением в усреднитель необходимо произвести корректировку рН дозированием растворов реагентов. Далее очищаемые промышленные стоки проходят предварительную физико-химическую обработку во флотационных машинах, где происходит удаление большого количества органических загрязнений и подготовка для полной биологической стадии.

Предварительно очищенные стоки направляются в аэротенки, где при помощи прикрепленного и взвешенного биоценоза происходит полное изъятие загрязняющих веществ, отделение избыточного активного ила, его обезвоживание. Способ обезвоживания может быть различен от подсушивания на иловых площадках, до обезвоживания на ленточном фильтр-прессе. Перед сбросом в водоем рыбохозяйственного назначения, очищенные стоки проходят обеззараживание посредством ультрафиолетового излучения.

Хлеб – всему голова! С давних времен человек превращает воду, муку и дрожжи в питательный продукт, без которого не обходится ни один завтрак, обед и ужин. Раньше не существовало больших производств и хлеб в каждой семье выпекался вручную. Позже появились небольшие частные пекарни, а уже затем выпекание приобрело значительные масштабы. Несомненно, это был огромный прогресс в развитии пищевой промышленности, но вместе с тем встал вопрос – как грамотно избавится от отходов и загрязнений?

В отработанных производственных сбросах хлебозаводов содержится большое количество взвешенных веществ и органических примесей, которые служат средой для развития многих болезнетворных бактерий.

Кроме того, при сбросе в общегородской коллектор, некоторые примеси могут образовывать высокотоксичные соединения. Единственно верным решением является установка локальных очистных сооружений на предприятии. Они представляют собой многоступенчатый комплекс, включающий в себя различные методы обезвреживания стоков.

На первом этапе происходит улавливание взвесей и различных нерастворенных примесей. Для этого используют решетки, песколовки, первичные отстойники и различные флотомашины. Применение последних, наряду с химическими реагентами (коагулянтами и флокулянтами) дает почти стопроцентный результат.

На следующей стадии происходит обработка сообществом микроорганизмов и бактерий – активным илом. Чаще всего применяют анаэробно-аэробную методику, когда чередуются зоны без доступа кислорода воздуха и с его подачей. Это обеспечивает полное разложение растворенных органических и некоторых неорганических соединений, а также позволяет минерализировать образующийся осадок и в последствие использовать его, как удобрение.

Далее происходит доочистка от остаточных взвесей и частичек активного ила во вторичных отстойниках или флотаторах. Затем очищенные стоки направляются на ультрафиолетовое обеззараживание, после чего считаются полностью очищенными и могут быть сброшены в водоем. Зачастую, очищенную воду пускают в оборотный цикл предприятия, что значительно экономит ее расход.

Особенность производственных сбросов хлебозаводов – содержание различных минеральных примесей, которые при грамотном извлечении и переработке могут быть использованы в сельском хозяйстве.

С детства мы помним тот самый рыбный день – чаще всего четверг. Рыба – незаменимый источник жирных омега кислот и белка, она необходима в рационе в любом виде. Рыбный промысел является основным в большинстве приморских городов, здесь занимаются как уловом, так и переработкой для последующей продажи или транспортировки.

Отходы рыбоперерабатывающих производств весьма специфичны, содержат большое количество взвесей, органических загрязнений, соединений азота и фосфора, а так же большое количество солей.

Последние нарушают работу биологической стадии обработки, поэтому содержащую их воду целесообразно использовать в обороте, либо утилизировать отдельно от общего стока.

Схема обработки стандартна – механическая, физико-химическая, биологическая стадии, доочистка и обеззараживание. Но существует ряд особенностей. Для удаления большого количества соединений азота предусматривают зону денитрификации, а для разрушения органических растворенных примесей – аэробную обработку в нитрификаторах.

Чтобы избавится от фосфатов, применяют реагентную обработку на флотаторах с добавлением солей железа, или алюминия.

На завершающей стадии происходит глубокая доочистка в биофильтрах с тонкослойной загрузкой, а затем стоки обеззараживаются и выпускаются в водоем.

Спиртовая промышленность достаточно разнообразна, как и разнородны по составу отводящиеся с производства загрязнения.

Самыми загрязненными считаются предприятия, перерабатывающие мелассу. Они содержат лютерную воду и барду, которую желательно отделять от общего стока и направлять на переработку. Также присутствует большое количество минеральных и органических примесей. Целесообразно применять многоступенчатую анаэробно-аэробную схему. Лютерную воду перед биологической стадией необходимо нейтрализовать растворами щелочей, или солей.

Стоки бродильных и дрожжевых заводов, а так же предприятий по производству пивных напитков содержат различные микроорганизмы, большое количество органики и минералов и плохо поддаются осаждению и фильтрации.

Для их переработки применяют биологические и физико-химические методы с добавлением реагентов.

Сбросы ликеро-водочных заводов различны по составу, это обусловлено видом исходного сырья и способом производства напитков. Технологию удаления загрязнителей выбирают, исходя из показателей, полученных при анализе стока. Чаще всего применяют физико-химические и биологические схемы обработки.

Кроме того, данные стоки характеризуются неравномерностью притока и колебаниями загрязненности вследствие залповых сбросов от периодических промывок и дезинфекции технологического оборудования.

В технологические схемы для обработки производственных сбросов должен быть включен ряд последовательных стадий:

- Грубая механическая с использованием решеток.

- Усреднение и, по необходимости, нейтрализация.

- Отстаивание в резервуарах с тонкослойными модулями для удаления взвешенных и коллоидных частиц, с предварительной их реагентной обработкой.

- Многоступенчатая анаэробно-аэробная стадия со сменой биоценозов, что позволяет исключить накопление продуктов метаболизма и достичь требуемый уровень качества. На каждой ступени биологической очистки образуется определенный биоценоз, отличающийся по способности утилизировать содержащиеся в данных стоках загрязнения от биоценоза предыдущей и последующей ступени. Без смены биоценозов на ступенях невозможно достичь глубокого удаления загрязнений, так как накопление ингибирующих, рост метаболитов определяет глубину очистки на каждой ступени.

- Стадия фильтрации на зернистой загрузке для стабильного достижения требуемого качества.

- Сбор, обработка и обезвоживание осадка.

Ниже приведены варианты технологических схем с ориентировочным набором оборудования для случая сброса очищенного стока в городской коллектор с последующей доочисткой на городских очистных сооружениях и для случая сброса в водоем рабохозяйственного назначения.

I. КНС

II. Производственное здание

1. Приемная камера с решеткой

2. Флотатор

3. Промежуточная емкость

4. Биореактор первой ступени

5. Биореактор второй ступени

6. Смеситель

7. Блок доочистки

8. Сгуститель флотошлама

9. Реагентное хозяйство

10. Центробежный насос

11. Шнековый обезвоживатель

12. Воздуходувка

III. КНС на выпуск

источник

Сточные воды предприятий пищевой промышленности характеризуются значительными колебаниями объемов сброса и загрязненности в течение суток. Для предприятий отрасли характерны залповые сбросы отходов, моющих веществ, резкое изменение pH, концентрации органических загрязнений, что вызывает перегрузку очистных сооружений, нарушает нормальный режим их работы, значительно ухудшает эффективность очистки.[ . ]

Запах сточных вод населенных мест, представляющий собой смесь запаха фекалий с запахами разложения жиров, белков, мыла и т. д., является довольно характерным. Он зависит от разложения хозяйственно-бытовых стоков и от того, какие в воде преобладают процессы — окислительные или восстановительные. Подобный запах могут иметь также некоторые сточные воды предприятий пищевой промышленности. Сточные воды от термической переработки угля имеют запах фенолов, смолы, сероводорода; сточные воды химической промышленности имеют характерные запахи, зависящие от вида производства, например запах органических соединений: сероуглерода, сложных и простых эфиров, спиртов, органических кислот, азотсодержащих соединений, меркаптанов, ацетилена и т. д.[ . ]

В Ко второй категории относят сточные воды, загрязненные органическими веществами без токсических примесей. Это в основном сточные воды предприятий пищевой промышленности.[ . ]

В главе II указано, что состав бытовых сточных вод остается более или менее постоянным, изменяется концентрация загрязнений в сточных водах в зависимости от норм водоотведения. Однако необходимо иметь в виду, что чисто бытовые сточные воды в общем стоке городской канализации встречаются редко; всегда в большей или меньшей степени к ним примешаны промышленные сточные воды, так или иначе изменяющие состав и концентрацию сточных вод. Например, сточные воды предприятий пищевой промышленности по своему составу близки к бытовым сточным водам, но они более концентрированы; примесь таких вод, не изменяя характера бытовых сточных вод, сказывается на концентрации некоторых загрязняющих веществ, на увеличении их. Предприятия металлургической, химической и других видов промышленности дают производственные сточные воды, резко отличающиеся от бытовых сточных вод по своему составу.[ . ]

Использование жировых веществ из осадков сточных вод мясокомбинатов, молочной и рыбной промышленности. В осадках сточных вод предприятий пищевой промышленности (мясной, масложировой, молочной, рыбной) концентрация жировых веществ в десятки и сотни раз больше, чем в бытовых стоках. Так, например, по многолетним исследованиям И. Б. Песен-сона, проведенным на Ленинградском мясокомбинате, концентрация жировых веществ в стоках достигает 2000 мг/л, на предприятиях масложировой промышленности— 1200—1300 мг/л, на молочных заводах — до 100 мг/л и больше и на рыбных заводах — 800—400 мг/л [40].[ . ]

Наиболее пригодными для орошения являются сточные воды предприятий пищевой промышленности (сахарной, мясо-молочной, крахма-ло-паточной, консервной табл. 5.4), а также азотнотуковой и некоторых предприятий текстильной промышленности.[ . ]

Виброфильтры применяются для обезвоживания осадков сточных вод предприятий пищевой промышленности. Обезвоженный осадок влажностью 75—81% используется в качестве удобрения.[ . ]

Анаэробная предварительная обработка стоков применима при очистке сточных вод предприятий пищевой промышленности (пивоваренных, дрожжевых, сахарных, винокуренных, консервных заводов и других), предприятий фармацевтической промышленности, в частности фабрик, изготовляющих пенициллин и оптимицин, а также предприятий первичной переработки Шерсти.[ . ]

Принципиальная схема установки биодиска для аэробной очистки производственных сточных вод предприятий пищевой промышленности, разработанная в Одесском инженерно-строительном институте, представлена на рис. 5.54.[ . ]

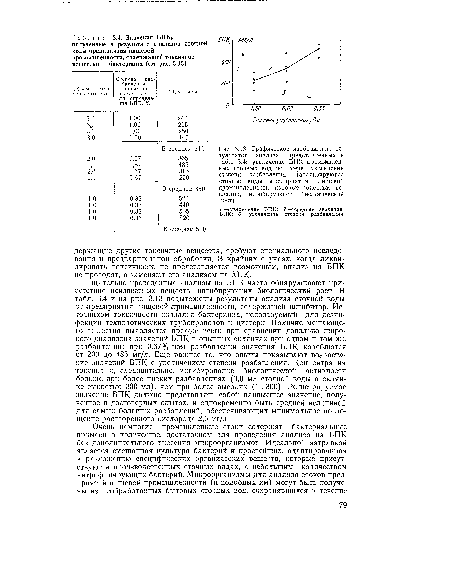

| Графическое изображение результатов анализа, представленных в табл. 3.4; увеличение БПК промышленных сточных вод по мере увеличения степени разбавления (анализируются сточные воды предприятия пищевой промышленности, которые содержат вещество, ингибирующее биологический рост) |  |

Иными свойствами обладают осадки, состоящие в основном из органических веществ. Они имеют высокую начальную влажность (до 99%), плохо отдают влагу при подсушивании и, как правило, быстро загнивают. Этими особенностями обладают осадки сточных вод предприятий пищевой промышленности.[ . ]

источник

Сточными водами называют всю воду, загрязненную в быту или на производстве. Через канализацию или коллекторы она оказывается в водоносных слоях грунта. Другими словами, стоки могут в том числе стать причиной загрязнения питьевой воды. Стоки подразделяются на несколько групп, в зависимости от их происхождения. Они бывают:

Самыми опасными считаются именно промышленные стоки, поскольку в них могут находиться ядовитые, токсичные и радиоактивные элементы, а также тяжелые металлы, фосфаты, сульфиты. Чтобы избежать проникновения таких опасных веществ в окружающую среду, предприятия должны иметь надежные фильтры для сточных вод.

Анализ сточных вод предприятия позволяет с точностью определить содержание в них вредных элементов. Целью такого исследования является:

- определение уровня загрязнения;

- оценка результативности работы фильтров и очистных сооружений;

- рекомендации по улучшению очистительных работ.

Кроме того, такая проверка должна выявить, соответствуют ли стоки установленным ГОСТам.

Для промышленных предприятий устанавливается частота проведения регулярных анализов в зависимости от рода деятельности. При обнаружении нарушений, проверка повторяется экстренно. Также проведение экспертизы потребуется в следующих случаях:

- при исполнении программ производственной проверки;

- для составления базы данных с последующим оформлением документации;

- после проведения очистительных работ.

Экспертиза состоит из трех этапов:

- отбор проб;

- выполнение анализа в лаборатории сточных вод;

- подведение итогов, составление рекомендаций (при необходимости).

Каждый этап имеет свои правила. Так, сбор образцов может производиться только в присутствии собственника (представителя) предприятия. Обязательно составляется акт. Местом сбора выбирается хорошо перемешанный поток, чтобы концентрация образца была максимально информативной. Исходя из поставленных задач, отбор может быть простым (берется единожды в подходящем месте) и смешанным (несколько простых проб, взятых в разное время, смешиваются между собой).

Химический анализ сточных вод — главный этап экспертизы. Проверка образца производится сразу по нескольким показателям качества.

-

Физические показатели — уровень прозрачности, температура, цвет, запах. Эти признаки оцениваются визуально, поэтому считаются недостаточно информативными.

- Сухой остаток — определение степени загрязнения. По этому показателю стокам присваивается категория.

- Химические — позволяют определить щелочность и кислотность стоков. Измеряются путем наблюдения реакции взаимодействия с базовой pH.

- Азотсодержащие соединения и фосфор — показатель, помогающий определить качество фильтрации стоков.

- Токсины — коэффициент, показывающий наличие органических или неорганических токсических веществ.

- Синтетические поверхностно-активные вещества — большое количество СПАВ препятствует естественным процессам очистки воды, понижает содержание кислорода. Показатель не должен превышать 20 мг/л.

- Окисляемость — вычисляется при помощи биохимического и химического кислорода, позволяет оценить степень загрязнения стоков органическими и неорганическими веществами.

- Зольность — определяет количество осадка, которое остается после нагревания взвешенных примесей.

При невозможности проведения полноценного лабораторного анализа стоков может быть применен экспресс-анализ. Он требует оборудования и занимает несколько минут. Однако, несмотря на такие преимущества, экспресс-анализ намного уступает лабораторной экспертизе в достоверности и информативности результатов.

Экспресс-анализ состоит из нескольких процессов:

-

органолептического (изучение физических показателей);

- колориметрического (определение кислотности и наличия вредных веществ);

- титриметрического (определение щелочности и концентрации кислорода).

Экспертиза стоков — обязательная мера контроля. Своевременная проверка не только убережет предприятие от штрафа, но и поможет защитить окружающую среду от опасных веществ.

источник

Предприятия пищевой промышленности (молокозаводы, винзаводы, кондитерские фабрики, мясокомбинаты и др.), являются крупнейшими водопотребителями, для получения готовой продукции которых затрачивается в несколько раз больше воды, чем обрабатывается сырья. Несмотря на значительный расход воды, сточные воды предприятий пищевой промышленности относятся к категории высококонцентрированных и имеют нестабильные по качеству и количеству показатели [1,2]. Такие стоки представляют собой сложные полидисперсные системы и содержат различные по природе загрязнения: жир, молоко, чешую, шерсть, кровь, соли, минеральные нерастворимые примеси, моющие средства и др. Эти воды характеризуются высокими показателями БПК, ХПК, взвешенных веществ, жиров и др. Среднестатистические показатели сточных вод предприятий пищевой промышленности представлены в таблице 1.

Таблица 1. Характеристики сточных вод предприятий пищевой промышленности [6,8].

Производство слабоалкогольных напитков

Крахмальные перерабатывающие (картофель) заводы

Кондитерские (усредненный сток) предприятия

Без предварительной очистки такие стоки не могут быть направлены на городские очистные сооружения или в природные водоемы. Поступление таких стоков в городские очистные сооружения приводит к нарушению кислородного режима, видовому изменению микрофлоры и другим процессам, негативно влияющим на протекание процессов биологической очистки. Кроме того сточные воды этой категории предприятий попадая в городскую канализационную сеть приводят к коррозии коллекторов, заиливанию трубопроводов, а также увеличивают требуемые объемы подачи воздуха [7].

Применяемые на сегодняшний день методы и технологии очистки высококонцентрированных стоков являются несовершенными, и в ряде случаев не обеспечивают необходимую степень очистки и утилизацию всех побочных продуктов, образующихся в этом процессе [1,3,4]. Кроме того применяемые решения не всегда являются экономически обоснованными и энергетически эффективными.

Отечественная научно-производственная компания «ЭКОТОН» совместно с западными партнерами предлагает инновационную энергосберегающую технологию очистки высококонцентрированных сточных вод и утилизации побочных продуктов с добычей биогаза. Таким образом, утилизация отходов предприятия начинает приносить прямую прибыль, являясь источником ценного продукта — энергии.

Для примера возьмем предприятие молочной промышленности, очистка стоков для которой представляет большую сложность.

На предприятиях молочной промышленности в процессе переработки молока и мойки технологического оборудования, трубопроводов, тары и производственных помещений образуются высококонцентрированные сточные воды, содержащие нерастворимые хлопья белковых веществ, частицы жира, растворимый молочный сахар, растворы белковых веществ, моющих и дезинфицирующих средств. Наибольшая доля в загрязнениях стоков на молокоперерабатывающих предприятиях приходится на молочную сыворотку. ХПК сыворотки, в зависимости от качества молока, может достигать 60 000 мгО2/дм 3 , что существенно затрудняет очистку сточных вод. Качественные и количественные характеристики сточных вод зависят от мощности молокоперерабатывающего предприятия и ассортимента выпускаемой продукции, при этом расход свежей воды составляет в среднем 3-12 м 3 /тону молока.

Показатели состава сточных вод на обследованном предприятии обобщенно представлены в таблице 2, с учетом суточной и сезонной не равномерности.

Таблица 2. Характеристики сточных вод предприятия молочной промышленности.

Интервал значений

Взвешенные вещества, мг/дм 3

Стоки с предприятия без какой-либо предварительной очистки в полном объеме сливаются в канализацию, что не может не вызывать соответствующую реакцию городского водоканала. Значительное увеличение штрафов и количества проверок со стороны природоохранных и коммунальных служб за последнее время заставили предприятие искать альтернативный путь избавления от стоков производства.

Для данного предприятия целесообразным является строительство локальных очистных сооружений, рассчитанных на 2500 м 3 /сутки сточных вод и 450 м 3 /сутки сыворотки. Предлагаемая схема очистки высококонцентрированных сточных вод молокозавода представлена на рисунке 1.

Рис.1. Схема очистки высококонцентрированных сточных вод с добычей биогаза

Сердцем это технологической схемы очистки является анаэробный биореактор. В этом реакторе создаются оптимальные условия для жизни метаногенных бактерий, в результате жизнедеятельности которых разлагаются органические загрязнения и выделяется биогаз.

Перед поступлением в анаэробный биореактор стоки молокозавода необходимо довести до нейтрального рН, а также убрать жиры и взвешенные вещества. Для этого в схеме предусмотрены усреднительная емкость (усреднение объемов сточной жидкости и их нейтрализация) и флотционная установка (удаление взвешенных частиц и жиров физико-химическим методом очистки). На входе в сооружение также предусмотрен блок механической очистки для извлечения грубодисперсионных включений.

Из-за высокого содержания ХПК в стоках молокозавода очищенная в анаэробном биореакторе вода нуждается в доочистке. Для предприятий, стоки которых характеризуются меньшим ХПК, а также невысоким содержанием азота, фосфора и некоторых других соединений, возможен сброс воды в канализацию сразу после очистки в биореакторе.

Доочистка происходит в мембранном модуле, где в аэробных условиях разлагаются органические соединения, неразложившиеся на анаэробной стадии очистки, удаляются азот и фосфор, а также бактерии и некоторые вирусы. После дополнительного обеззараживания ультрафиолетом, такие стоки соответствуют нормам сброса в водоемы рыбохозяйственного назначения.

Образующийся в процессе очистки осадок, подается в метановый реактор для сбраживания, в процессе которого также выделяется биогаз.

Биогаз с содержанием метана 70-85% из анаэробного и метанового реактора под постоянным давлением поступает на когенерационную установку, где в процессе его сжигания вырабатывается тепловая и электрическая энергия. Либо газ может просто сжигается на собственной котельной для нужд предприятия.

Сброженный осадок после метанового реактора подается на фильтр-пресс для обезвоживания, что позволяет сократить его объем и соответственно расходы на вывоз. Обезвоженный осадок пригоден для дальнейшего использования в качестве биоудобрения или захоронения на полигоне ТБО.

Выводы: Внедрение данной технологии на предприятии позволит довести его стоки до норм сброса в водоемы рыбохозяйственного назначения, что делает возможным сброс очищенных сточных вод в водоем или внедрение схем оборотного водоснабжения.

В процессе очистки стоков предприятия планируется выработка около 14 636 м 3 /сутки биогаза, при сжигании которого можно получить около 1,5 МВт в час электрической и 1,7 МВт тепловой энергии. При стоимости природного газа 165 дол. США* за 1000 м 3 экономический эффект от внедрения данной технологии составит около 633,921 дол. США в год. Что без учета экономии на выплате штрафов обеспечивает полную окупаемость проекта менее чем за 5 лет. Аналогичные расчеты для предприятий других отраслей пищевой промышленности еще более оптимистичны: менее 1,5 года для сыроваренных комбинатов

Применяя предлагаемое техническое решение, предприятие, не только избегает штрафов за нарушения требований экологических служб, но и получает дополнительные доходы.

Список литературы:

- Чеботаева М.В. Очистные сооружения BIOMAR® в индустрии напитков в России // Отраслевой научно практический журнал «Пиво и Нпитки» М.: Пищевая промышленность.- 2008.- №4 –с 44-45

- Шустер К., Нойберт И. Анаэробная обработка высококонцентрированных стоков молочных предприятий// Научно-практический журнал «Экология производства» М.: Отраслевые ведомости- Выпуск № 11 ноябрь 2009. С 50-52

- Шустер К., Бенуа Х. Технология напорной флотации B&S-DAF// Научно-практический журнал «Экология производства» М.: Отраслевые ведомости- Выпуск № 4 апрель 2007. С 1-4

- Шапкин Н.П.,Скобун А.С., Жамская Н.Н., Завьялов Б.Б., Царев Д.В.Физико-химические исследования очистки сточных вод // Вэйстэк-2003 : материалы междунар. конгр. — М., 2003. — С. 164-165.

- Демин И.А. Современные очистные сооружения для пивоваренного завода. // Отраслевой научно практический журнал «Пиво и Нпитки» М.: Пищевая промышленность.- 2006- №2,- с 8

- Корчик Н. М. Технологии очистки сточных вод предприятий пищевой промышленности //Материалы 4-й международной конференции» 31 января -1 февраля 2007 г., Харьков, Украина – 336 c

- Храмцов А. Г. и Нестеренко П. Г Технология продуктов из молочной сыворотки // М.: ДеЛи принт.- 2004.-587 с.

- Маркитанова Л.И. Мониторинг загрязненности водных систем органическими веществами // Электронный научный журнал «Процессы и аппараты пищевых производств» М.: Санкт-Петербургский государственный университет низкотемпературных и пищевых технологий Серия «Процессы и аппараты пищевых производств». – 2006 Выпуск №2 сентябрь. С. 8 – 11.

источник

Характеристика загрязнений сточных вод предприятий пищевой промышленности, методы их анализа. Анализ пригодности сточной воды для биологической очистки. Особенности плазмохимической технологии очистки сточных вод. Основные физико-химические методы.

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

- Глава1. Характеристика загрязнений сточных вод предприятий пищевой промышленности

- 1.2 Методы анализа сточных вод

- 1.3 Пригодность сточной воды для биологической очистки

- 1.4 Сточные воды спиртовых и дрожжевых заводов

- 1.5 Сточные воды предприятий пивобезалкогольной и винодельческой промышленности

- 1.6 Применение плазмохимической технологии для очистки сточных вод предприятий пищевой промышленности

- Глава 2. Очистка сточных вод пищевой промышленности физико-химическими методами

Дисперсная фаза стоков предприятий пищевой промышленности определяется понятием «взвешенные вещества», которые делятся на оседающие (рч > рс), неоседающие (рч = рс), всплывающие (рч 6 — 10 -7 м.

Помимо фазово-дисперсного состава сточной воды и общего содержания примесей важнейшей ее характеристикой является химическая природа и концентрация компонентов-загрязнителей. Подавляющее большинство сточных вод пищевых предприятий в качестве основных загрязнителей содержит органические вещества. Органические загрязнители имеют, как правило, естественное происхождение, т.е. не являются продуктами искусственного органического синтеза, а образуются в результате жизнедеятельности микроорганизмов, высших животных и растений. В технологии пищевых производств действующим законодательством запрещено применение веществ, попадание которых в продукты недопустимо, поэтому сточные воды пищевых предприятий не содержат ксенобиотиков (веществ, чуждых жизни). Отсутствует или крайне ограничено содержание и стоках тяжелых металлов, радионуклидов, пестицидов и других опасных веществ.

Содержание органических веществ в сточной воде обусловлено таким показателем, как окисляемость. В зависимости от загрязненности сточные воды содержат определенное количество веществ, способных взаимодействовать с сильными окислителями — перманганатами, бихроматами, пероксидами и т.д. Одна и та же вода, будучи обработана различными окислителями, потребует различное эквивалентное количество кислорода из-за неодинаковой степени окисления загрязняющих веществ. Это зависит не только от окислителя, но и от условий выполнения анализа. Считается, что наиболее полное окисление присутствующих в воде загрязнений достигается бихроматами в кислой среде (серная кислота). Бихроматная окисляемость, называемая химическим потреблением кислорода (ХПК) , является одним из главных показателей загрязненности сточной воды. ХПК коррелирует с содержанием в сточной воде общего углерода. Для сточных вод предприятий по переработке животноводческой продукции связь между ХПК (в г О2/л) и общим углеродом С (в %) может быть оценена зависимостью

Для приблизительных расчетов можно принять, что отношение ХПК/С = 40 в не подвергавшихся очистке сточных водах.

Для характеристики природных и сточных вод, их экологической оценки важнейшим показателем является биохимическое потребление кислорода (БПК).

Существуют два основных метода определения БПК. Один из них заключается в учете интегрального потребления кислорода в течение 5 сут — БПК5, другой — в течение времени, необходимого для образования нитритов в количестве 0,1 мг/л (БПКПОЛН).

На практике чаще применяют метод определения БПК5, реже — БПК3 или БПК7 (время инкубации пробы 3 сут и 7 сут соответственно). Обычно полагают, что инкубация пробы в течение 20 сут позволяет определить полное биохимическое потребление кислорода, т.е. БПКПОЛН = БПК20.

Отношение БПКПОЛН / БПК5 составляет приблизительно 1,5-1,8. Для приблизительных расчетов принято, что ХПК = 1,43 БПКПОЛН.

Для производственных сточных вод сахарных заводов принимают, что БПКПОЛН = 1,6 БПК5. Необходимо отметить, что показатель БПК в значительной мере зависит от дисперсности органических примесей сточной воды. Если размеры частиц органического вещества близки к размерам микроорганизмов или меньше, биохимическое окисление протекает довольно полно в течение 5 суток. В противном случае требуется увеличение времени инкубации пробы и более достоверным показателем является БПКПОЛН. Полное биохимическое потребление кислорода определяют и в тех случаях, когда сточные воды содержат трудноокисляемые субстраты, требующие длительной адаптации микроорганизмов.

Поскольку сточные воды пищевых предприятий содержат глазным образом органические вещества естественного происхождения, в них обязательно присутствует азот. В практике анализа сточных вод азот аминокислот, пептидов, белков и других естественных органических соединений определяется как органический азот. Понятие «общий азот» обозначает содержание азота всех степеней окисления в составе минеральных и органических соединений сточных вод.

В органических веществах естественного происхождения азот находится главным образом в восстановленной форме. Аминогруппы белковых веществ, аминокислот, мочевины легко отщепляются соответствующими ферментами и превращаются в ион NH4 + , поэтому для сточных вод предприятий пищевой промышленности важным показателем является содержание аммонийного азота. Для отдельных пищевых производств, где технологией предусмотрено использование соединений окисленного азота (нитритов, нитратов), необходим контроль стоков и по этим показателям.

При глубоком биологическом окислении органических веществ восстановленный азот переходит в окисленные формы и появляется необходимость контролировать содержать нитритов и нитратов в очищенных водах. Наличие азота в сточных водах играет исключительно важную роль для искусственной биологической очистки, поскольку он наряду с углеродом относится к так называемым биогенным элементам.

К биогенным элементам относится также фосфор, поскольку он необходим для роста и нормальной жизнедеятельности микроорганизмов. Соединения фосфора в сточных водах предприятий пищевой промышленности содержатся, как правило, в гораздо меньших концентрациях, чем соединения азота. Фосфор входит в состав макроэргических соединений клеток, фосфолипидов, фосфопротеидов. При переработке растительного и животного сырья органические соединения фосфора попадают в сточные воды предприятий. Компонентами фосфорных загрязнений являются также полифосфаты, входящие в состав моющих средств. Последние гидролизуются до ортофосфатов, дающих с ионами большинства металлов металлорастворимые соли. Вместе с органическими фосфорсодержащими соединениями они образуют в сточной воде дисперсную фазу.

В настоящее время разработаны инструментальные методы, контроля концентрации и распределения по размерам взвешенных веществ независимо от вида дисперсной фазы. Фотометрический счетный анализатор гранулометрического состава примесей в жидких средах типа ФС-112 разработан НПО «Аналитприбор». Фирма Coultronics (Франция) выпускает приборы типа «Автосорб 2100», способные автоматически анализировать полидисперсные вещества, определяя их удельную поверхность, пористость и некоторые другие физико-химические характеристики. Анализ взвешенных веществ сточной воды, выполненный на этой аппаратуре, показал, что для частиц размерами 0,25-1 мм удельная поверхность составляет около 0,58 м 2 /г., а для более 1 мм — 0,04 м 2 /г.

Для характеристики общей загрязненности применяется показатель «общее содержание примесей», который определяется как сумма растворенных и взвешенных веществ, получаемая путем высушивания до постоянной массы пробы сточной жидкости. Наличие в сточной воде минеральных примесей определяется как «зола» или «остаток после прокаливания», который остается от высушенной пробы сточной воды после сжигания и прокаливания при температуре 600°С до постоянной массы.

Бихроматную окисляемость рекомендуется определять при концентрации загрязнений свыше 100 мг О2/л ХПК. Дтя вод с меньшим содержанием окисляемых веществ применяется нерманганатный метод Кубеля, основанный на использовании в качестве окислителя перманганата калия в кислой среде. Мешающими выполнению анализов для определения (ХПК) являются хлориды концентрацией 500 мг/л. Для определения перманганатной окисляемости мешающее влияние оказывают сероводород ионы NO2 — ,Cl — , Fе 2+ . При проведении анализа одной и той же пробы на окисляемость бихроматным и перманганатным методами результаты второго обычно оказываются ниже. Отношение значений бихроматного и перманганатного методов равно приблизительно 1,2:

1. Бихроматный метод (ХПК) в настоящее время получил большее, распространение в связи с разработкой ускоренных способов определения. На результаты анализа ХПК, не оказывает влияния степень дисперсности органических загрязнений.

Определение общего углерода в сточных водах традиционными методами весьма трудоемко, поэтому практически гораздо чаще применяются методы определения окисляемости. При использовании современных инструментальных методов анализа определение общего углерода и стоках может быть значительно ускорено. Специально для анализа сточных вод на содержание органического углерода разработаны приборы У-101 и У-111. Для аналогичных определений успешно применяется Экспресс-анализатор АН-7529, позволяющий определять содержание углерода быстрее и с большей точностью. Прибор АН-7529 рассчитан на работу с использованием технического кислорода и специальной высокотемпературной печи, что для анализа органических соединений не является необходимым. С целью упрощения эксплуатации прибора можно применять в качестве питающего газа воздух, очищенный от примесей аммиака. Для обеспечения полного сжигания углерода и дожигания оксида углерода использовалась трубка, снабженная фильтрами из асбестовой ткани и катализатором (гранулированным оксидом меди). Трубка помещалась в печь СУОЛ 04.4/12-М2-У42. Сжигание навески производилось при температуре 950°С. На рис.1.1 приведена схема расположения фильтров и катализатора в трубке для сжигания, снабженной затвором из комплекта анализатора.

плазмохимический очистка сточная вода

Трубка длиной 850 мм изготовлена из кварцевого стекла. При сжигании навески в фарфоровой либо кварцевой лодочке, помещенной в трубку, сгорание может происходить не полностью.

Рис.1.1 Трубка для сжигания пробы:

1 — затвор; 2 — кварцевая трубка; 3 — асбестовый фильтр; 4 — гранулированный оксид меди; 5 — лодочка для навески пробы

В результате образуется оксид углерода, который, двигаясь через слой нагретого катализатора, окисляется до диоксида, а оксид меди восстанавливается.

На асбестовом фильтре задерживаются несгоревшие частицы сажи и происходит их дожигание. В период после окончания горения до ввода новой пробы оксид меди вновь окисляется.

На рис.1.2 показана схема газового тракта прибора. Воздух от компрессора поступает через редуктор в поглотитель аммиака, заполненный раствором ортофосфорной кислоты, затем попадает в блок газоподготовки прибора, где очищается от диоксида углерода.

Далее воздух поступает в трубку для сжигания, через фильтр и поглотитель серы подается в измерительную ячейку анализатора.

Рис.1.2 Схема илового тракта углеродомера: 1 — компрессор; 2 — редуктор; 3 — поглотитель аммиака; 4 — поглотитель диоксида углерода; 5 — трубка для сжигания пробы; 6 — фильтр; 7 — поглотитель диоксида серы; 8 — датчик количостиа диоксида углерода

Рассчитанное значение сходимости результатов анализов составило 0,0236% С. Допустимое максимальное значение сходимости 0, 2008 %С.

Таким образом, значение сходимости показаний прибора при определении углерода в органическом веществе на порядок ниже максимально допустимого. Для определения содержания углерода в жидких материалах берут навеску жидкости в кварцевой лодочке, а затем высушивают при температуре 105°С. Лодочку с высушенной навеской помещают в трубку для сжигания и выполняют анализ, предварительно установив значение навески жидкости на регистрирующем блоке, прибора.

Метод позволяет выполнять анализы вод на карбонаты, для чего определяют содержание углерода сначала в жидкости с рН 7, затем в подкисленной до рН 4 (ортофосфорная кислота). Из первого результата определения вычитают значение второго результата и пол процентное содержание углерода карбонатов в жидкости.

Фосфор определяют по двум основным показателям — «Общий фосфор» и «растворимые фосфаты». Для контроля биологической очистки сточных вод пищевых предприятий в подавляющем большинстве случаев достаточно определять содержание общего фосфора.

Для облегчения выполнения анализов сточной воды по БПК разработаны автоматические и полуавтоматические устройства.

Распространено мнение, что для биологической очистки подходит вода при соотношении БПКПОЛН /ХПК >= 0,75. При таком соотношении показателей загрязненности достигается наиболее полная очистка биологическими методами. Этот показатель, однако, весьма приближенно характеризует качество сточных вод как питательной среды для микроорганизмов по следующим причинам. Во-первых, значение БПК зависит от степени дисперсности органических загрязнений. Во-вторых, БПК учитывает разложение субстрата в аэробных условиях, а понятие «биологическая очистка» подразумевает применение и анаэробных микробиологических процессов. Следовательно, помимо отношения БПКПОЛН/ХПК при решении вопроса о применении технологии искусственной биологической очистки исходят и из значений других показателей, определяющих сточную воду как субстрат для сообществ микроорганизмов.

Эффективность очистки определяется достаточным поступлением в биохимический реактор (аэротенк, метантенк) необходимых для микроорганизмов биогенных элементов (углерода, азота, фосфора) в усвояемой форме. Установлено, что наиболее приемлемое соотношение компонентов субстрата следующее: БПКПОЛН: N: Р= 100: 5: I,

Кроме основных биогенных элементов, для нормального роста микроорганизмов необходимы и другие элементы, обычно присутствующие в сточных водах в достаточном количестве.

Предельное содержание солей в воде, поступающей в биохимический реактор на очистку, не должно превышать 10 г/л. При более высоком солесодержании следует использовать специальные материалы биологической очистки с применением галофильных микроорганизмов. Предельная концентрация некоторых органических веществ (в мг/л), тормозящих биохимические процессы, приведена ниже.

Определяющим фактором высокой эффективности любого процесса ферментации, в том числе биологической очистки, осуществляемой с целью максимального истощения субстрата, является состав питательной среды. Существующие биологические методы очистки бактериальным активным илом (аэробный и анаэробный), а также очистку культивированием микроводорослей следует применять в оптимальной последовательности и сочетании для каждого вида сточных вод. Однако нет четких критериев, позволяющих определить наилучшие сочетания указанных методов обработки с целью наиболее полкой и быстрой очистки.

Учитывая увеличение объемов сброса концентрированных сточных вод и разнообразие их состава, рекомендуется дополнительный способ оценки пригодности воды для биологической очистки.

Биомасса активного ила имеет более или менее постоянное соотношение концентраций углерода и азота. Потребление этих элементов из субстрата происходит по-разному. Азот расходуется главным образом на конструктивные цели, довольно значительная же часть углерода используется на энергетические нужды клеток и эвакуируется из среды в виде диоксида углерода или переходит в карбонаты.

Используя уравнение (1.3), можно представить отношение потребленных компонентов субстрата следующим образом:

Удельная скорость роста является показателем, характеризующим продукцию биомассы активного ила в блоке реактор-отстойник. Эта величина есть функция времени пребывания жидкости в реакторе и степени рециркуляции осадка из отстойника как при аэробной, так и при анаэробной очистке.

Зная соотношение С/N субстрата и используя уравнение (1.5), можно найти такое значение ц, при котором исчерпание элементов С и N будет наиболее полным. На рис.1.3 уравнение (1.4) представлено графически, здесь же указаны области значений субстрата, при которых целесообразно использовать тот или иной биоценоз. При расчетах значения т N приняты равными нулю. Практически некоторая потеря азота имеется главным образом с покидающими биохимический реактор газами. Значения т и уEG взяты из таблицы. Субстраты с большим относительным содержанием азота (С/N > 4) можно использовать для культивирования микроводорослей. В этой области однозначной зависимости µ (С/N) нет. Если сточная жидкость имеет соотношение С/М более 4, то график позволяет оценить значение µ, которое необходимо поддерживать в реакторе для наиболее полного исчерпания углерода и азота из субстрата. Каждая точка на кривых 1 и 2 соответствует конкретному значению µ, при котором углерод и азот будут потребляться биоценозом в определенном соотношении. Зная С/N исходной сточной воды, можно выбрать соответствующую удельную скорость роста биоценоза, определить объем реактора и степень рециркуляции биомассы для наиболее полной очистки.

Рис.1.3 Зависимость удельной скорости роста микроорганизмов µ от соотношения углерода и азота в субстрате при аэробном (1) и анаэробном (2) культивировании

Примененный подход также позволяет оценить соотношение C/N после очистки для выбора биоценоза последующей ступени, если исчерпание углерода из азота по каким-либо причинам произошло неполностью и требуется дальнейшая очистка. Снижение содержания углерода в субстрате ДS может быть рассчитано по методике, изложенной в разделе 4. Соответствующее снижение содержания азота паходится из уравнения (1.4). Соотношение углерода и азота на выходе из ступени очистки

С/N = (So C — ДS C ) / (So N — ДS N ) , (1.5)

где ДSo C , So N — концентрация углерода и азота в сточной воде, поступающей на очистку.

Приведенный метод оценки соотношения элементов в очищенной жидкости и необходимой удельной скорости роста для различных биоценозов и субстратов можно использовать при разработке технологических схем и технико-экономического обоснования выбранного решении. Несомненно, наряду с предложенным критерием следует учитывать и многие другие — концентрацию субстрата, возможность утилизации образующихся при очистке продуктов и т.д.

Как правило, в сточных водах предприятий пищевой промышленности нет дефицита фосфора, поэтому при оценке пригодности воды для биологической очистки достаточно ограничиться соотношением углерода (БПК, ХПК) и азота.

Важное значение для функционирования очистных систем имеет рН поступающей на очистку воды. Обычно считается, что диапазон рН при биологической очистке составляет 6,5-8,5. Тем не менее системы биологической очистки могут нормально функционировать и при более высоких или низких значениях рН поступающей воды. В самом биохимическом реакторе складывающийся при конкретных технологических параметрах биоценоз способен в определенных пределах изменять рН культуральной жидкости и сам перестраивается для существования при установившемся рН. Если биоценоз достаточно адаптирован к данной сточной воде, то биологическая очистка протекает нормально и при неоптимальных для большинства известных микроорганизмов значениях рН поступающей жидкости. Как правило, рН поступающей на очистку жидкости отличается от значений, устанавливающихся в непрерывнодействующем реакторе. Крайне неблагоприятным в таких условиях воздействием на процесс является резкое колебание рН подаваемых в реактор сточных вод. Для нормальной очистки не так важно значение рН очищаемой воды, как стабильность этого показателя.

Стоки первой и второй категорий называются условно-чистыми и сбрасываются в водоемы после предварительного охлаждения и насыщения кислородом. Стоки третьей и четвертой категорий подлежат обезвреживанию методами искусственной биологической очистки.

Особый интерес в качестве объекта очистки и утилизации представляет первичная и вторичная барда мелассно-спиртовых заводов.

В первичной (послеспиртовой) барде соотношение ХПК: N изменяется от 85: 5 до 100: 5 (С: N = 4,25-5,0), а для вторичной (последрожжевой) — от 96: 5 до 105: 5 (С: N = 4,8-5,25). Соотношение элементов благоприятно для применения метода аэробной очистки барды, однако чрезвычайно высокое общее содержание органических веществ затрудняет реализацию традиционной технологии.

Приведенный в табл.1.3 состав первичной барды отечественных, спиртовых заводов, перерабатывающих свеклосахарную мелассу, близок к составу барды, образующейся на зарубежных спиртовых заводах, перерабатывающих тростниковую мелассу.

В упаренном виде такую барду используют в кормовых целях. На отечественных мелассно-спиртовых заводах, имеющих цехи упаривания барды или переработки ее в витамин В12 проблема очистки стоков стоит не так остро.

Для очистки загрязненных стоков (в том числе барды) в спиртовой промышленности и до настоящего времени применяются поля фильтрации. Это приводит к заражению и загрязнению грунтовых вод, открытых водоемов и атмосферы, вынуждает отводить значительные площади под очистные сооружения.

С загрязненными водами теряется большое количество органических (растворимые углеводы, белки) и минеральных веществ (соли азота, фосфора, микроэлементы), которые могут рассматриваться как потенциальный сырьевой источник для микробиологического синтеза.

Сточные воды дрожжевых цехов спиртовых заводов близки к стокам специализированных дрожжевых заводов, выпускающих прессованные хлебопекарные дрожжи. Основными источниками образования высокозагрязненных вод является сброс из дрожжерастильпых аппаратов при нестерильных ферментациях, воды от мойки оборудования, помещений, промывки дрожжей и т.д. В табл.1.5 приведены данные о расходах воды первой и четвертой категорий цеха хлебопекарных дрожжей мелассно-спиртового завода.

Сточные воды специализированных дрожжевых заводов образуются за счет культуральной жидкости в результате сепарации дрожжей, мойки технологического оборудования и сброса из дрожжерастильных аппаратов. Доля хозяйственно-бытовых сточных вод в общем количестве загрязнений, сбрасываемых дрожжевыми заводами, невелика. Условно-чистые воды от охлаждения сусла составляют около половины общего стока. На большинстве заводов условно-чистые воды используются повторно.

Загрязненные сточные воды на 70% образуются за счет культуральной жидкости после сепарации дрожжей, остальное количество — от других технологических операций. Средние показатели грязных вод, образующихся при сепарации дрожжей, приведены в таблице 1.6.

Как субстрат для искусственной биологической счистки наибольший интерес представляет собой общий сток дрожжевых стоков, поскольку отдельно очищать загрязненные воды от различных технологических процессов нецелесообразно. Общий сток загрязненных вод заводов (цехов) хлебопекарных дрожжей характеризуется следующими показателями:

Применение унифицированных методов анализа сточных вод дрожжевых заводов не всегда даст надежные результаты. Например, при контроле сточных вод Ленинградского дрожжевого завода были получены значения БПК5, превышающие ХПК. Существует предположение, что продукты метаболизма дрожжей влияют на результаты определения БПК. Учитывая это, следует тщательно перепроверять результаты технохимконтроля сбрасываемых дрожжевыми заводами вод.

Сточные воды спиртовых заводов, перерабатывающих зернокартофельное сырье, делятся на три категории. К первой категории относятся воды от теплообменников, ко второй — транспортно-моечные, к третьей — воды после замачивания зерна, дезинфекции и гидроподачи солода, мойки технологического оборудования, помещений, лютерная вола, хозяйственно-бытовые стоки. Стоки второй и третьей категорий имеют показатели, приведенные в табл.1.7.

Загрязненность сточных вод спиртовых заводов, перерабатывающих зернокартофельное сырье, сравнительно ниже, чем мелассно-спиртовых. Суммарное БПК3 стоков не превышает 700 мг О2/л. Они вполне пригодны для искусственной биологической очистки, поскольку не содержат ксенобиотиков, имеют все необходимые биогенные элементы. Зернокартофельная барда используется на корм скоту и не рассматривается как сточная вода.

Количество транспортерно-моечной воды, относящейся ко второй категории, зависит от степени загрязненности и качества сырья — картофеля. В практике работы заводов расход воды на 1000 дал спирта изменяется от 550 до 700 м 3 .

На заводах, перерабатывающих картофель, средний расход сточной воды третьей категории составлял 233,4 м 3 на 1000 дал спирта. При переработке зерна количество сточной воды меньше (160-180 м 3 на 1000 дал спирта).

Зернокартофельные спиртовые заводы, несмотря на полную утилизацию барды на кормовые цели в жидком виде, также являются серьезным источником органических загрязнений. На каждые 1000 дал спирта со сточными водами сбрасывается 140 кг органического вещества по БПК5.

Несмотря на сокращение производства спирта в нашей стране, проблема очистки сточных вод и утилизации отходов спиртовых заводов остается.

Загрязненные воды после мойки оборудования, других технологических операций, а также бытовые стоки собираются отдельно от незагрязненных и отводятся в канализацию. Основные показатели сточных вод приведены в табл.1.8.

На отечественных пивоваренных заводах количество сточных вод составляет 7-8 м 3 на 100 дал пива, за рубежом при расчетах исходят из объема 6-9 м 3 на 100 дал. Производство 1 дал пива сопровождается сбросом со сточными водами около 80 г БПК5

Принято, что на мойку бродильных и отстойных аппаратов, дрожжанок и т.п. расходуется воды до 25 % объема моющегося оборудования. На мойку бутылок и бочек требуется 2-3 л воды на I л вместимости бутылок и 1 л/л вместимости бочек.

Загрязняющими компонентами сточных вод обычно являются остатки готовой продукции, дрожжей, дробины, солодовые ростки, частицы хмеля. Наибольшую загрязненность имеют стоки от замачивания зерна, экстракции хмеля, мойки фильтромассы, отмывки дрожжей. Эти воды составляют около 27 % загрязненных вод и содержат 10-15 г/л взвешенных веществ и 5-10 г/л БПК5. Стоки дрожжевых отделений пивоваренных заводов в среднем имеют следующий состав: взвешенных веществ 500-2000 мг/л, БПК5 1200-3000 мг/л, азота 60-254 мг/л, фосфора 100 мг/л, калия 480 мг/л при рН 4-7,2.

0,6-0,7 — показатели, благоприятные для применения биологических методов очистки.

Заводы безалкогольных напитков выпускают квас, фруктовую и минеральную воду, другие прохладительные напитки концентрат квасного сусла. Сточные воды на этих заводах, как и на пивоваренных, образуются в основном от мойки бутылок, оборудования, помещении. От 1 л напитков сбрасывается 2 л производственных и 2 л хозяйственно-бытовых стоков. Загрязненность по взвешенным веществам составляет 200 мг/л, БПК5 достигает 400 мг О2/л.

В бутылкомоечном отделении на 1 л вместимости бутылок образуется до 10 л загрязненной воды с БПК5 280-3100 мг 0: /л. Из-за преимущественного, содержания в общем стоке моечных под рН загрязненных сточных вод колеблется от 5 до 10.4.

Средняя загрязненность сбрасываемых в канализацию стоков характеризуется следующими показателями: взвешенные вещества 72-322 мг/л, рН 6-7, БПК5 208-696 мг О2/л. Стоки бедны азотом, фосфором и должны подвергаться аэробной очистке совместно с хозяйственно-бытовыми стоками.

Если заводы безалкогольных напитков и пивоваренные заводи расположены в городах, то стоки могут быть сброшены в городскую канализационную сеть при условии, что их количество не превысит 5 % общегородских сточных вод. Кислые стоки перед сбросом следует нейтрализовать.

К предприятиям винодельческой промышленности относятся заводы первичного и вторичного виноделия, шампанских вин, коньячного спирта, виноградного сока.